项目简介:

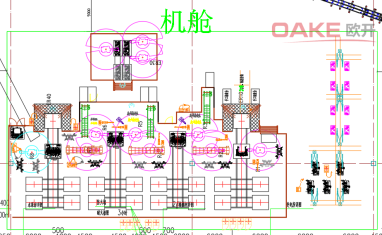

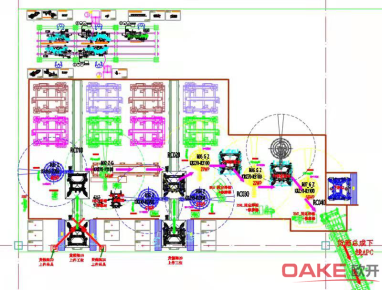

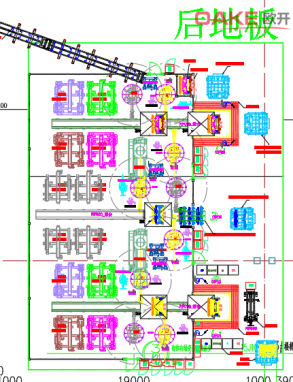

焊装下车体自动化生产线,涵盖机舱、前后地板、货箱架、门槛梁等区域,承担2.0代皮卡车身(含大改款)、2.5TVAN(预留一款车型)车身焊接;厂房尺寸:288mx144m;厂房形式:网架,生产区域吊点均布;生产制:250天/年,双班、8h/班;纲领:5万(基础款及大改款合计) 12.5JPH,预留提产方案;线体开动率:90%;2.0皮卡基础版和大改款采用柔性化共线方案规划,一期规划投入基础款相关设备,大改款按照方案一期同步设计完成,设备及接口均做预留处理;车间线体按照4款车型进行规划,保留第4款车型的焊接区域,同时调整线及空中输送按照多车型共线规划;对标长城炮等国内外一线品牌,达到国内先进水平;自动化率:下车体线100%;机舱、前地板、后地板、货箱架等区域约80%。

关键技术:

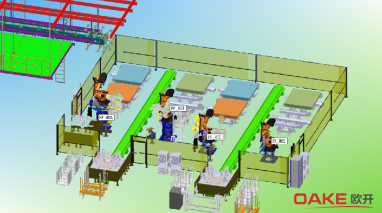

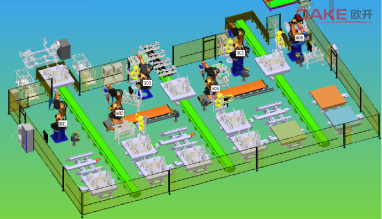

机器人自动化点焊,机器人自动化铆接,自动化柔性滑台+库区,上下件APC转运。

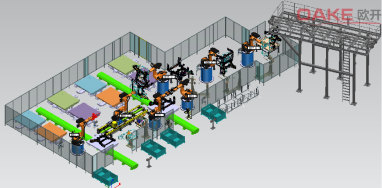

实现效果:

自动焊接线、分装线、自动搬运及铆接线,大大减低了生产线操作人员数量、降低人员劳动强度;使用标准化、柔性化、互换性高的工装及切换设备,提高装夹精度及效率,缩减人工成本;采用点对点规划设计,组装工位、点定工位、焊接工位、搬运工位同时进行,可有效保证设备的利用率;针对不同车型的产品零部件,各工位均可满足,并可快捷的进行调整、切换,大大提升设备兼容性。